在现代钢铁产业中,冷轧车间生产效率直接影响企业运营成本与市场竞争力。液压驱动钢板夹具以其精准的移动控制与可调夹紧力技术,已经成为推动冷轧车间降本增效的重要助力。本文将深入解析其核心技术原理,结合实际应用数据,展示该夹具如何帮助钢铁企业迈向智能制造新阶段。

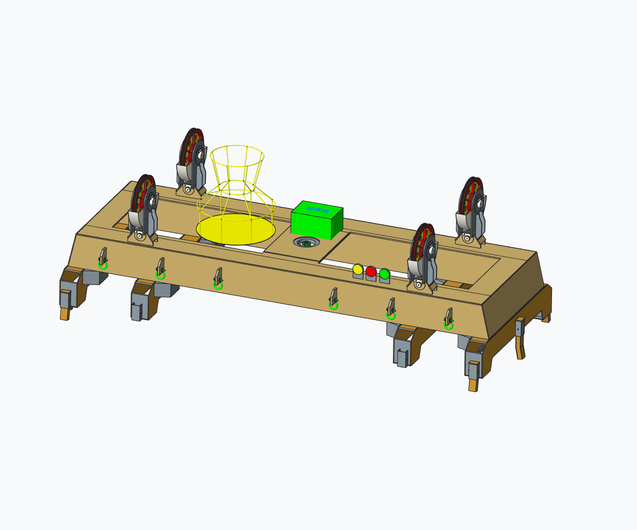

传统钢板夹具多依赖机械或手动调整,操作复杂且夹紧力难以精确控制,导致搬运时钢板滑落风险较大,安全隐患突出。液压驱动钢板夹具则通过高精度液压控制系统,实现夹具夹紧力的动态、精准调节。夹紧力范围可根据钢板材质和厚度灵活设定,有效防止钢板损伤及移位。

同时,液压驱动技术支持夹具的精准线性移动,保证钢板在搬运过程中的稳定性和定位精度,避免生产线因钢板位置偏差而产生的停机等问题。

| 指标 | 传统机械夹具 | 液压驱动夹具 |

|---|---|---|

| 夹紧力调节精度 | ±10%-15% | ±2%-5% |

| 安全性 | 操作风险高,人工干预频繁 | 自动开关,减少人为误差 |

| 搬运效率提升率 | 无显著提升 | 最高可达30% |

| 操作便捷性 | 调节繁琐,培训周期长 | 一键式控制,易于掌握 |

以华东地区某大型钢铁企业A厂为例,自引入液压驱动钢板夹具后,整体冷轧车间搬运环节效率提升显著。数据显示,夹具换装后三个月内,搬运作业时间减少25%,搬运过程中的钢板损伤率降低了40%,相关人工成本降低15%。

液压夹具集成的自动开关功能,实现了搬运流程的极简操控,减少了人工干预,保障了夹具的及时响应。该功能不仅缩短了夹持与放松的切换时间,更有效避免了夹持过程中的人为失误,极大提升了操作安全性。

在流水线高强度作业环境,该技术显著降低了工伤事故发生率,助力企业构建更安全、更高效的生产现场。

在工业4.0浪潮推动下,液压驱动钢板夹具凭借其智能控制和高效性能,成为冷轧车间不可或缺的核心设备。它不仅优化搬运流程,精准控制夹紧力,更通过减少停机时间,助力企业持续提升产能和利润率。

告别手动搬运的风险和不确定性,推动钢铁生产自动化迈上新台阶,为企业构建长期可持续的竞争优势。

您所在的冷轧车间是否也面临搬运效率和安全的挑战?您认为液压夹具技术未来还可以在哪些方面提升?欢迎在下方留言分享您的宝贵经验,让我们共同探索智能制造的更多可能。