在钢铁制造、热轧厂、仓储物流和码头作业中,钢板搬运一直是高风险、低效率的代名词。据统计,全球每年因搬运不当导致的工伤事故超过12万起,其中近40%与传统夹具失效直接相关。而高强度合金钢夹具的出现,正在重新定义“安全”与“效率”的边界。

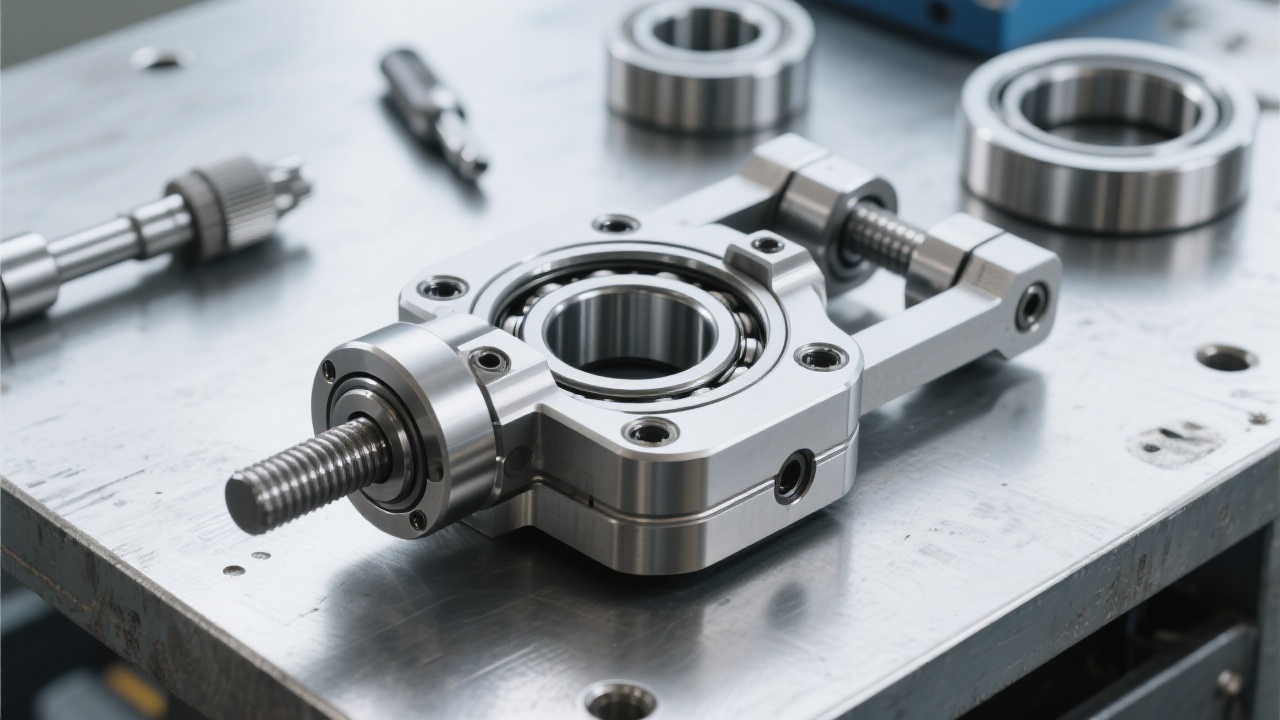

普通碳钢夹具在高温环境下易变形,承重能力仅限于3–5吨;而采用铬钼钒合金钢材质的新型夹具,抗拉强度高达1200 MPa以上,最大承重可达15吨,且可在-40°C至+300°C极端温差下稳定运行。这意味着——即便是在炼钢厂连续作业场景中,也能保持结构完整性。

| 对比维度 | 普通碳钢夹具 | 高强度合金钢夹具 |

|---|---|---|

| 最大承重(吨) | 3–5 | 10–15 |

| 耐磨寿命(小时) | 约800 | 超2000 |

| 防锈处理 | 电镀层 | 热浸锌+纳米涂层 |

自动开合杠杆设计让操作员无需手动干预即可完成夹紧与释放动作,单次搬运时间缩短约30%,减少重复劳动带来的肌肉劳损风险。某河北钢铁集团实测数据显示:引入该夹具后,日均搬运量从原来的120块提升至170块,年节省人工成本超48万元。

山东某大型冷轧厂将传统夹具更换为高强度合金钢夹具后,设备故障率下降67%,安全事故记录清零;广州某码头物流中心则通过该夹具实现夜间无人化装卸作业,提升周转效率达25%。这些不是个例,而是行业趋势的缩影。

随着智能制造和绿色工厂建设加速推进,企业对工业设备的安全性、耐用性和智能化要求越来越高。这种夹具不仅满足当前需求,更能适配未来自动化升级路径,比如对接机器人臂或IoT传感器系统。

如果你正在寻找一种既能保障员工安全、又能显著提升运营效率的解决方案,那么现在就是行动的最佳时机。